SOUDURE, ÉLECTROLYSE, et quelques trucs

***Pour revenir à la page d’accueil** ICI

Le 20/11/24

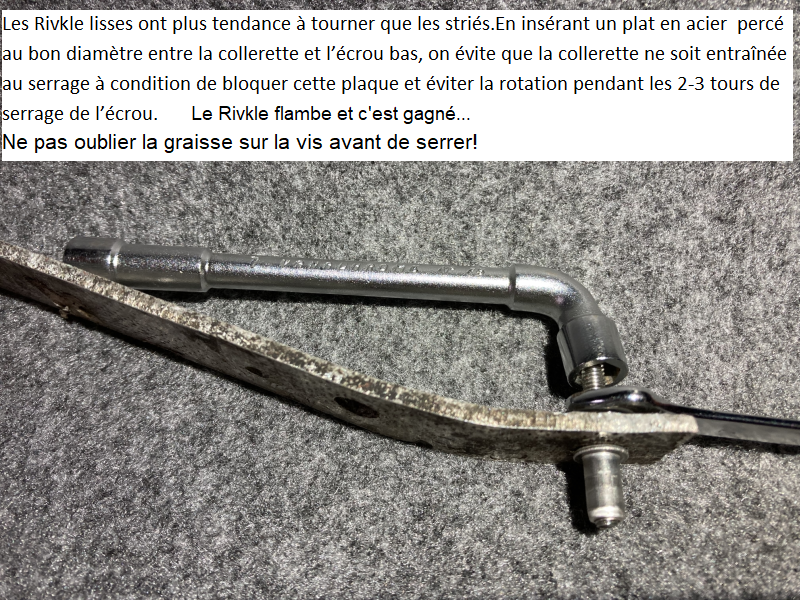

Une astuce ( merci Alex) pour implanter les Rivkle dans un matériau fin ou assez mou comme notre polyester.

Mai 2020

Suggestion pour le fil de fer à interposer entre baguette et tôle : du cintre de teinturier.....

Source http://forums.peugeot309.net/309-gr...

Le 23 Mai 2016

Un article bien fait sur la réparation des réservoirs d’essence et la brasure. L’idée d’utiliser des gaz d’échappement pour remplir le réservoir pendant la brasure est astucieuse.

http://www.la4ldesylvie.fr/index.ph...

Et aussi celui ci qui montre comment préparer son décapant.

http://forum.citroen-rosalie.fr/t62...

Le 27 mars 2016

Sur de la tôle fine, utiliser une baguette de soudure à l’arc pour l’inox, elle est moins agressive.

Vu sur ce site

http://www.pit-lane.biz/t6509-soudu...

Le 29 novembre 2012

Du nouveau dans les postes à souder, ce gadget ferait tout : torche à plasma, arc, TIG et chalumeau (sans bouteille de gaz)...

Si quelqu’un a une expérience avec cet engin qu’il nous la livre ici en commentaire, merci d’avance

*************************************************************************************

Pour moi, le monde de la soudure à l’arc avait les frontières suivantes, gravées dans le marbre :

— Au moins 8/10 d’épaisseur pour souder une tôle, quelque soit le poste ("inverter" à réglage fin même dans les basses intensités) ou l’électrode la plus fine communément accessible, soi 1.6mm. Pour les épaisseurs inférieures point de salut hors du MIG ou du chalumeau oxy-acétylénique

— Pas question de boucher un trou, soi pré existant, soit dû à une fausse manoeuvre. Seul le chalumeau oxy- acétylénique le permettait.

Eh bien j’ai changé d’avis en expérimentant.

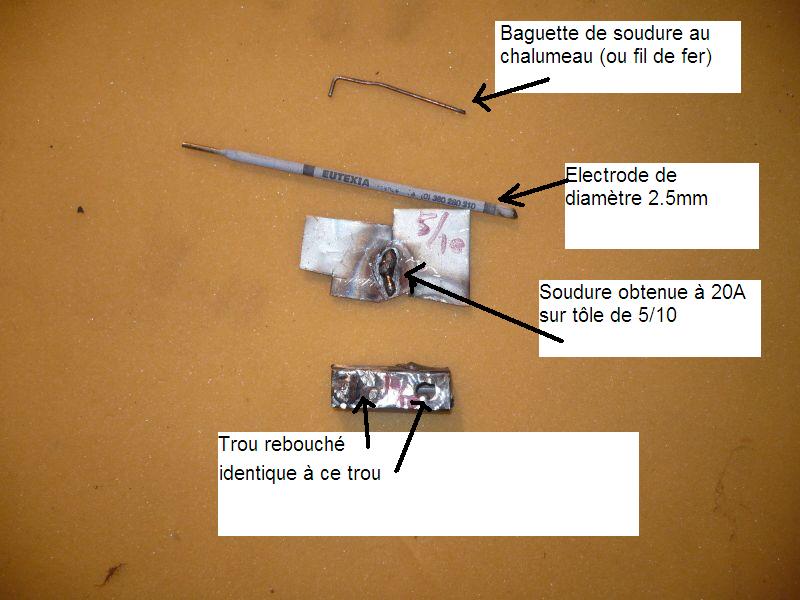

Souder une tôle de5/10mm d’épaisseur avec une électrode de 2.5mm

Le plus simple est d’utiliser une tige de metal d’apport comme celle pour la soudure autogène oxy-acétylénique. A vrai dire tout fil de fer NON GALVANISE de diamètre environ 2mm fera l’affaire.

On règle le courant sur 20 Ampères environ, et on interpose la baguette entre la tôle de 5/10 et l’arc.

On tient l’électrode classique avec sa pince dans la main droite et avec la main gauche on interpose, à plat, le fil de métal d’apport plaqué sur la tôle. En quelque sorte, on soude"à travers" le métal d’apport.

Vu de la baguette, il y a donc une double épaisseur de métal, ce qui évite de traverser immédiatement la tôle trop fine.

Voici le resultat obtenu :

Cette technique permet de reboucher un trou, comme celui de droite, et donne le résultat à gauche.

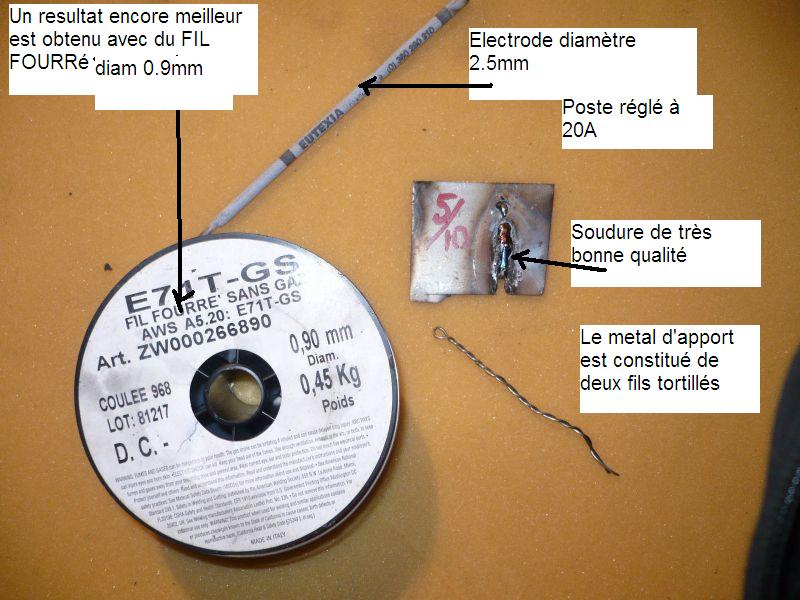

Si l’on utilise comme métal d’apport du "fil fourré" c’est à dire du fil métallique recouvert d’un enrobage anti oxydant et destiné aux postes MIG sans gaz, le résultat est encore meilleur.

En résumé, fil de métal d’apport peut être :

— du fil de métal pour chalumeau oxy-acétylénique

— du fil de fer de diamètre 2mm environ

— du fil "fourré" de MIG, tortillé sur deux brins pour augmenter

son épaisseur

On notera au passage que "fourré" n’est pas correcte comme apellation, il faudrait dire "enrobé" car à l’instar d’une électrode classique de soudure à l’arc, le produit anti-oxydant est à l’extérieur.

Pour la petite histoire j’avais acquis ce fil (10€ environ chez Castorama ou autre) en espérant m’en servir comme électrode ultra fine, et simulant l’avance du fil du poste MIG, par une approche manuelle. L’objectif était bien sur de souder des tôles minces. Hélas, comme on me l’avait prédit, quelque soit le réglage d’intensité (pas trop forte sinon le fil rougit et se coupe) je n’ai jamais pu effectuer un seul point de soudure...

AUTRE SOUDURE "IMPOSSIBLE"

Une goutte d’acide phosphorique permet de souder à l’étain sur une grosse masse d’acier avec un fer de 25Watts. Bien sur ce n’est pas hyper solide mais une connexion electrique, par exemple, tient parfaitement.

Ce sujet étant sans limite, je remercie par avance les contributeurs qui voudraient compléter cette liste. Me contacter à philippe.loutrel@laposte.net

ÉLECTROLYSE

On trouve sur le Net d’excellents articles sur le nettoyage d’objets en fer rouillés par électrolyse, sur la galvanisation, sur le nickelage, comme par exemple :

http://www.la912.fr/l%27%E9lectroly...

http://metal-connexion.fr/forum/bai...

http://id19p.over-blog.com/article-...

http://id19p.over-blog.com/article-...

Et cet article, proche de la manip décrite ici, que je découvre (Nov 2011)

http://www.usinages.com/trucs-astuc...

AVERTISSEMENT DE SÉCURITÉ

"Si vous êtes assez c.. pour mettre les doigts dans une prise ou bricoler le 220V les pieds dans l’eau, ce qui suit n’est PAS pour vous..."

Cette technique est à éviter pour les ressorts.

Pour le nettoyage, cas le plus simple, il suffit de mettre dans de l’eau du sel de table ou de l’acide chlorhydrique ou de la soude et ceci l’ionise c’est à dire permet à l’eau de laisser passer le courant. On connecte le PLUS d’une source de courant continu (batterie 12V, chargeur de batterie, alimentation de laboratoire...)à une éponge en inox (ou n’importe quel bout de ferraille) et le MOINS à la pièce à nettoyer, préalablement dégraissée. Ensuite on attend "un certain temps" dépendant de l’intensité dont la source est capable. Etant d’un naturel un peu impatient j’ai donc voulu accélérer les choses, d’où l’utilisation comme source de courant d’un poste de soudure à l’arc de type "inverter" capable de fournir de 10 à 80A, ajustable.

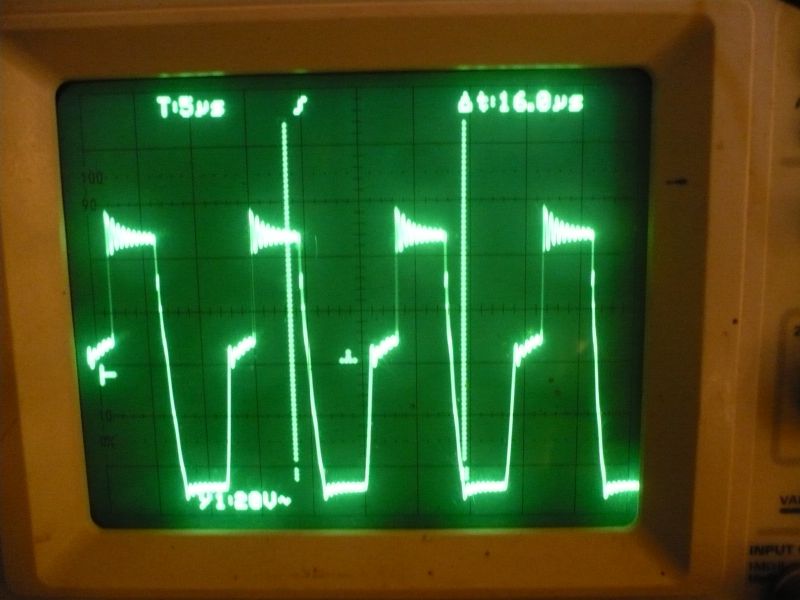

Le poste est GYS 2500, capable de 80A. Le courant est mesuré par une pince ampéremetrique, et la forme d’onde de la tension par un oscilloscope. A vide, le poste produit une onde carré entre +50V et -50V, à une frequence de 77 kilo Hertz.

|

Inverter_GYS_2500_a_vide_plus_et_moins_50V_periode_13us_77kHz

|

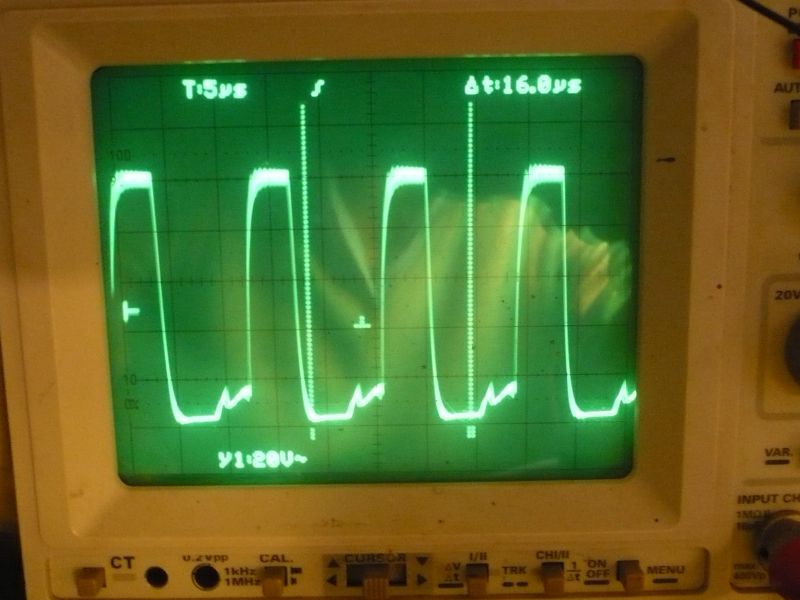

Dans cette expérience, ce n’est pas du nettoyage mais une tentative d’affûtage de foret. Le MOINS trempe dans le bain, le PLUS tient le foret. Le courant est de 25.6 ampères.

|

Essai_d_affutage_electrolytique_de_foret_a_25_6_A

|

La forme d’onde change :

|

Electrolyse_Tension_sous_25A_60V_-38V_77kHz_13us

|

RÉSULTATS

Pour le nettoyage, à plus de 30 ampères, c’est un peu l’équivalent du turbo sur une auto : ça chauffe, ça bouillonne, ça dégaze mais ça va vite, disons quelques minutes pour une surface de tôle de 100cm².

Pour l’affûtage, c’est plus délicat. La théorie est que le champs électrique étant plus important sur les irrégularités du tranchant (effet des pointes, vous vous souvenez ?), celles ci vont disparaître en premier, laissant un tranchant régulier. Dans la pratique, on aimerait que les électrons lisent un peu plus les cours de physique pour s’y conformer... En tous cas, si vous voulez réaliser une pointe parfaite, c’est très efficace.

Soudure aluminium

Outre le TIG à courant alternatif sous argon, on peut essayer ces baguettes à basse température (390°C) http://www.youtube.com/watch?v=2rH6...

à acheter sur http://www.durafix.fr/index2_fr.htm

SOUDAGE PAR POINT

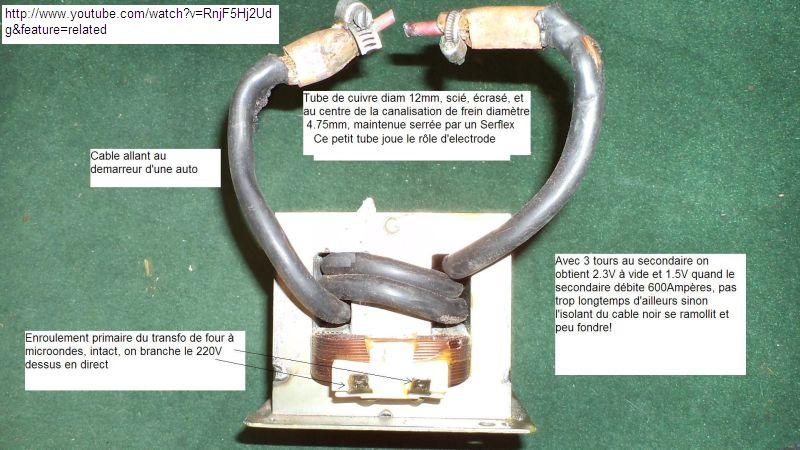

Le principe est de serrer deux tôles entre deux électrodes en cuivre de quelques millimètres de diamètre puis de faire passer un fort courant de plusieurs centaines d’ampères qui porte le métal au rouge/blanc, on coupe le courant en maintenant la pression quelques secondes : la soudure est réalisée.Ça c’est la théorie et les machines pro fournissent plus de 1000Ampères ! Avec notre transformateur récupéré dans un four à micro-ondes, on se satisfera de 600A, suffisant pour deux tôles de 8/10mm.

On distingue 4 phases : serrage, chauffage, forgeage(arrêt du courant, maintient de la pression), desserrage. Pour creuser le sujet : www.neurones.espci.fr/Theses_PS/MON...

Après avoir démonté le transfo du micro-onde on doit enlever totalement l’enroulement secondaire en préservant l’enroulement primaire (alimenté sous 220V). C’est un peu de la boucherie mécanique mais on y arrive en disquant un coté de cet enroulement et tapant au marteau+un jet sur la partie restante pour l’éjecter. De nombreuses vidéo sur Youtube existent sur le sujet, dont http://www.youtube.com/watch?featur...

https://www.youtube.com/watch?v=McK...

Une fois l’espace du secondaire libéré on introduit un câble de fort diamètre, celui qui va de la batterie au démarreur d’une auto. Il serait souhaitable de pouvoir faire 4 tours mais en général on ne peut caser que 3 tours. On alimente le transfo sous 220V au primaire et on mesure au voltmètre la tension du secondaire : ici on trouve 2.3V à vide.

Résultat Deux bouts de tôle de 8/10mm plaqués à la pince étau ont été présentés entre les deux électrodes maintenues à la main. Après environ 4 secondes de passage du courant de 600A environ on obtient ce résultat :

Il y a un véritable point de soudure entre les deux tôles. Par contre avec des tôles de 15/10mm l’intensité est insuffisante.

Pendant la soudure, la tension du secondaire chute de 2.3V à 1.5V.

On peut donc évaluer à 1.5*600= 900Watts la puissance dissipée dans le point de soudure.

MAGNÉTRON de four à micro-onde

Pour l’explication du fonctionnement d’un four à micro-ondes voirhttp://fr.wikipedia.org/wiki/Four_%...

Et là un bricoleur qui n'a peur de rien!

Deux excellentes vidéos(en Anglais) V1

et V2

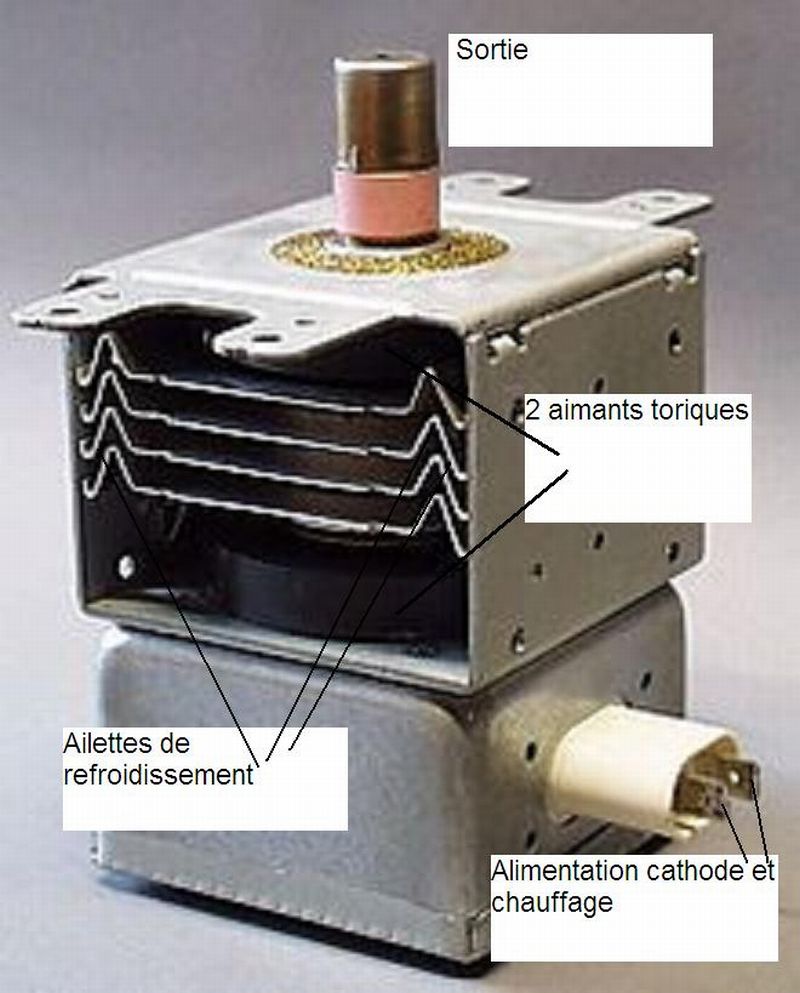

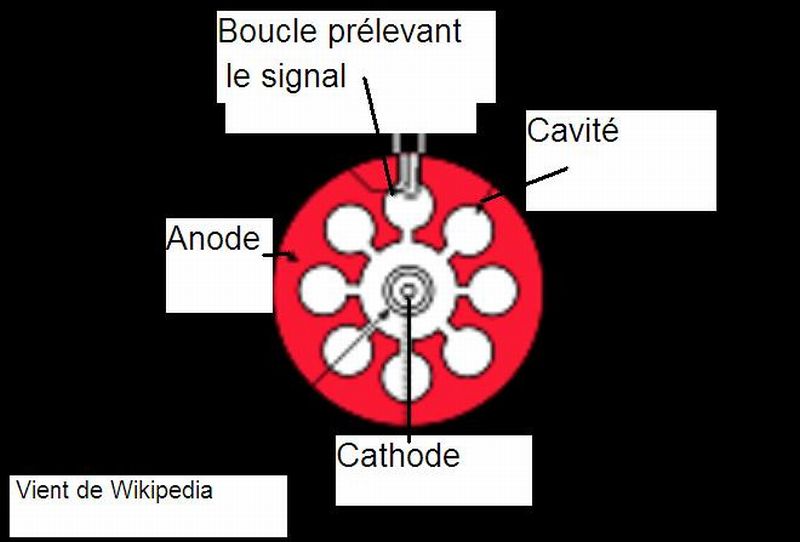

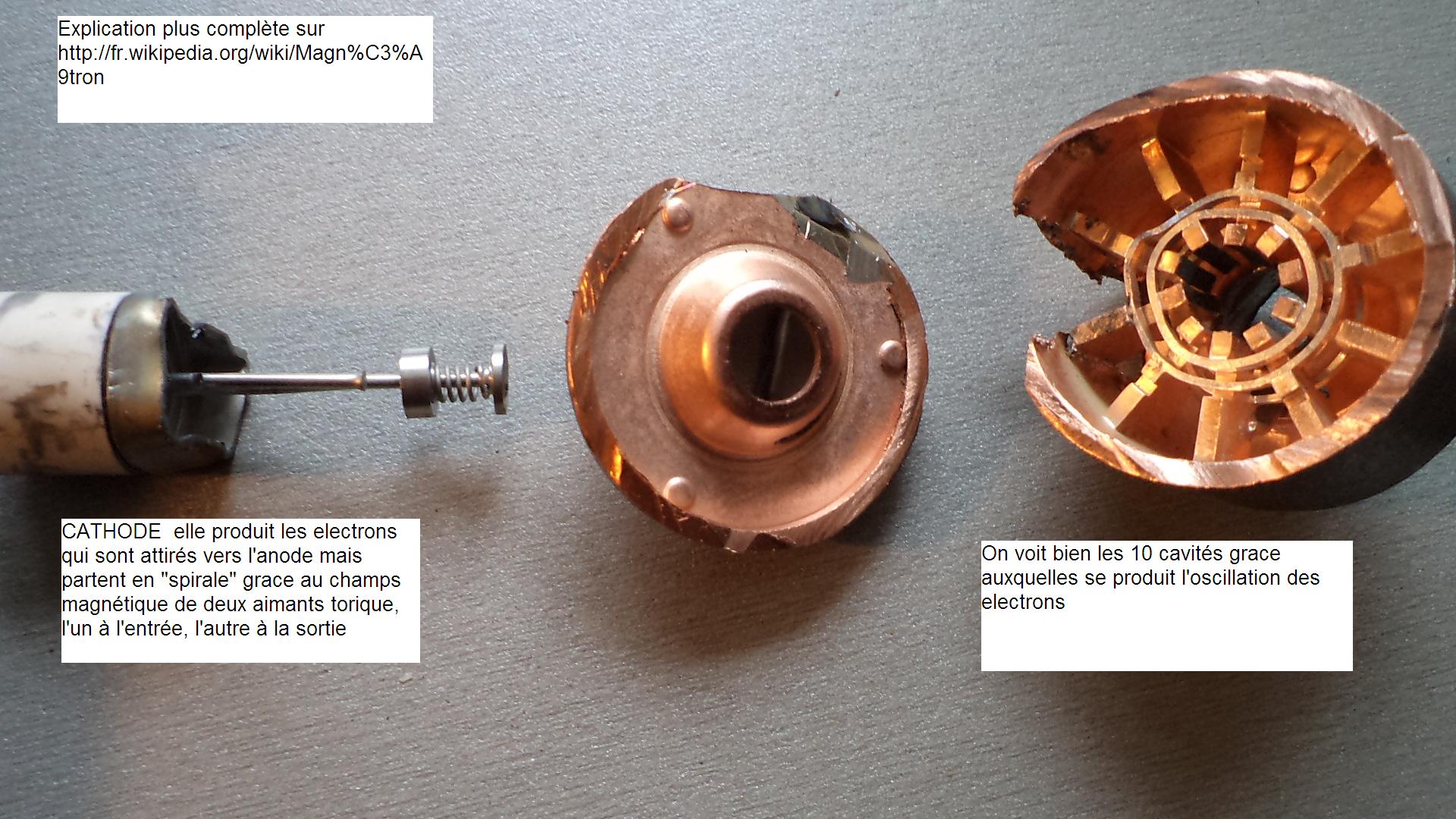

Le four ayant été ouvert il était tentant de pratiquer l’autopsie de son MAGNÉTRON, le tube electronique générant la haute fréquence de 2.4GHz.

***********************ATTENTION: ne pas

casser la bague isolante, ici en rose, en oxyde de berylium, très

toxique pour les poumons!!***********************

http://fr.wikipedia.org/wiki/Magn%C...

Une fois débarrassé de ses ailettes de refroidissement et du capot d’alimentation de la cathode, on trouve :

Pour la Grande Histoire, notons que l’avance technologique Anglaise et Américaine sur le magnétron a permis aux Alliers de devancer les Allemands dans le domaine crucial du Radar.