Un démarreur des années 70 consomme 60 A environ à vide et 180 A à 200 A environ pendant le démarrage.

Son sens de rotation par convention s’observe en regardant du nez vers l’arrière. Pour nos moteurs Renault, c’est le sens horaire.

Bloqué, sa consommation dépasse 400 A, test à ne pas prolonger.

C’est un moteur électrique de puissance d’environ 1 kW, couple 1 m.kg .

Quelques pannes possibles

Avant d’accuser le démarreur, vérifier qu’il reçoit bien les 10 V environ, dont il a besoin : voltmètre sur l’arrivée du câble, quand le démarreur tourne, on doit avoir au moins ces 10 V, sinon rechercher le mauvais contact entre la batterie et le démarreur et entre la batterie et la masse. Vérifier la tresse de masse.Si le démarreur est déposé vérifier que son courant à vide est d’environ 60 A.

Les pertes se mesurent avec une aide pour activer le démarreur :

avec un voltmètre sur le calibre mini, (souvent 200 mV ) pendant le démarrage on mesure les chutes de tension dues aux mauvais contacts

entre borne + de la batterie et sa

cosse

entre borne + de la batterie et sa

cosse

entre cosse + et entrée sur démarreur

(resistance du cable)

entre cosse + et entrée sur démarreur

(resistance du cable)

entre borne - et cosse -

entre borne - et cosse -

entre cosse - et fixation du cable -

sur le chassis, c’est la connexion principale de masse, cause fréquente

de soucis sur les A110 (sous aile AVD)

entre cosse - et fixation du cable -

sur le chassis, c’est la connexion principale de masse, cause fréquente

de soucis sur les A110 (sous aile AVD)

entre cette fixation et la carcasse du

démarreur : si l’on a oublié de remonter la tresse de masse entre

chassis et moteur/boite on trouvera ici une belle tension !

entre cette fixation et la carcasse du

démarreur : si l’on a oublié de remonter la tresse de masse entre

chassis et moteur/boite on trouvera ici une belle tension !

Dans certains cas on peut trouver plus de 1 volt ce qui correspond à une resistance bien trop forte (mauvais contact) donc gratter, limer etc puis remesurer pour s’assurer que la perte est limitée à quelques dixième de volt.

Noter qu’une resistance de 1/100 ohm suffit à 200 A pour "perdre" 2V !

D’où l’importance d’excellents contacts dans entre batterie et démarreur toute la double chaine : circuit du + et circuit du -.

Si la tension est correcte,mais qu’il tourne avec peine, vérifier la consommation ( le courant absorbé ) avec un ampèremètre à pince : si on trouve plus de 250A, c’est probablement à cause de spires du rotor en court-circuit. Il faut tester le rotor comme indiqué ci dessous.

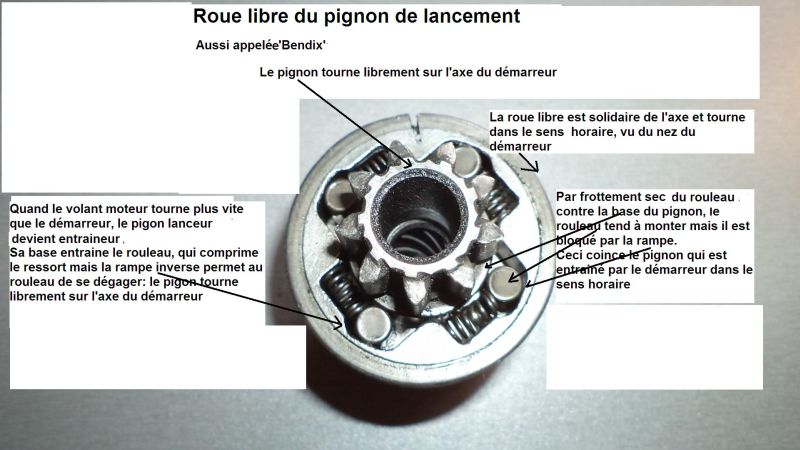

S’il reste enclenché le moteur tournant, c’est probablement le noyau du solénoïde qui coince, voir ci dessous.

Si les charbons sont très usés, l’enroulement d’appel (vert) ci dessous, en série avec les charbons,n’est plus alimenté, le noyau du solénoïde reste immobile lorsque on actionne le Neiman.Donc rien ne se passe.Un dépannage par choc est parfois possible (voir la fin de cet article).

Un lien intéressant :

http://www.citroen-rosalie.fr/docs/...

Démontage

(Source http://www.forum-auto.com/pole-tech...

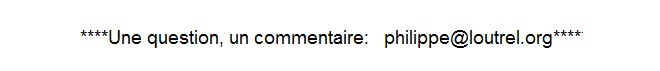

Les enroulements d’appel ( B en vert) et de maintien ( A en violet) sont alimentés en +12V par leur point commun relié au contacteur de démarrage (Neiman).

On verra ci dessous que l’enroulement d’appel (faible résistance de l’ordre de 0.3 ohm) consomme autour de 30 ampères mais seulement très brièvement, car une fois le noyau déplacé à droite, le contact E court-circuite cet enroulement (ses deux extrémités sont au +12 V, donc il est hors jeu).Noter que le courant traversant cet enroulement d’appel se referme vers la masse à travers le rotor puis les charbons du démarreur (trajet D, F, G, H )

L’enroulement de maintien est lui par contre toujours alimenté tant que la clé est tournée pour démarrer. Il a une résistance de 1 ohm environ d’où un courant de maintien de l’ordre de 12A.

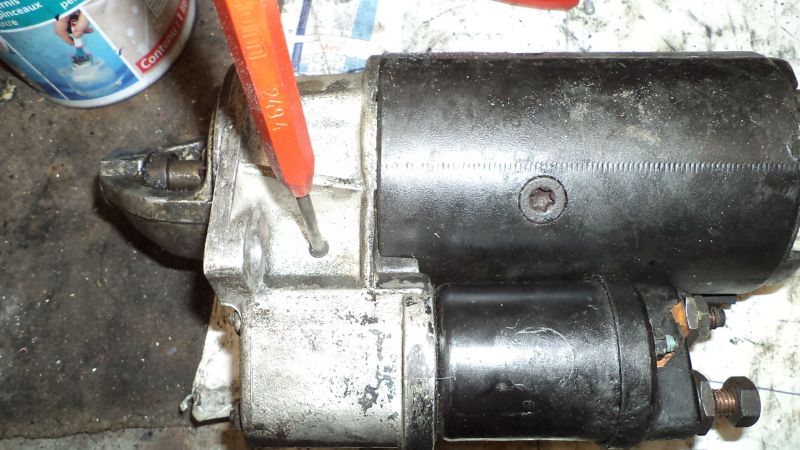

Nota : ne pas repérer les empilages de rondelles et oublier de graisser les deux paliers de l’axe sont les 2 pièges classiques dans la réparation d’un démarreur...

Vérifier son coulissement gras, toiler l’ensemble au besoin et remonter le noyau bien graissé.

Les 4 enroulement créent les 4 champs magnétiques influant sur le rotor.

Noter que dans les démarreurs plus récents, ces enroulements sont remplacés par 4 aimants permanents, ce qui simplifie le stator qui ne comporte plus donc que les 2 balais.

Repérer l’empilage de rondelles à l’intérieur du rotor

On connecte une batterie de 12V entre la borne d’entrée (connectée au Neiman ) et la masse : on doit lire un courant d’environ 12 A.

Noter l’utilisation d’un ampèremètre à pince, sans connexion au circuit en test.

On connecte une batterie de 12V entre la borne d’entrée (connectée au Neiman ) et la deuxième borne du solénoïde, qui était reliée par une barrette en cuivre à la borne principale inférieure ( D sur le schéma ).

On doit lire un courant autour de 30 A.

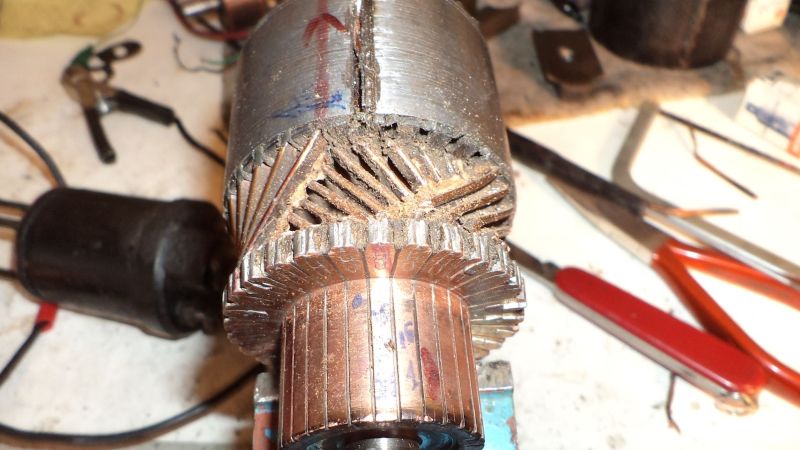

Etude et test du rotor

Les 2 possibilités principales de défaut pour un rotor sont : la mise en court-circuit de spires par un vernis défaillant et, moins probable, un mauvais sertissage de l’extrémité des spires sur le collecteur.

Le test d’un rotor est habituellement effectué avec un "grognard" espèce de transformateur électrique sur lequel on applique le rotor en le faisant tourner à la main.

http://www.usinages.com/electricite...

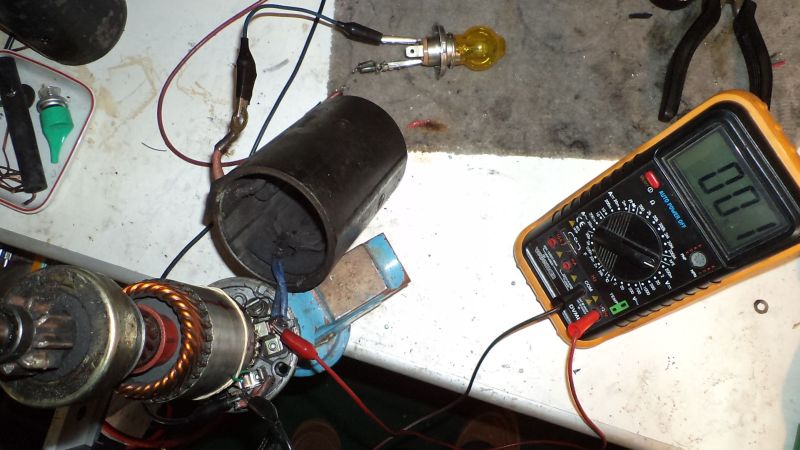

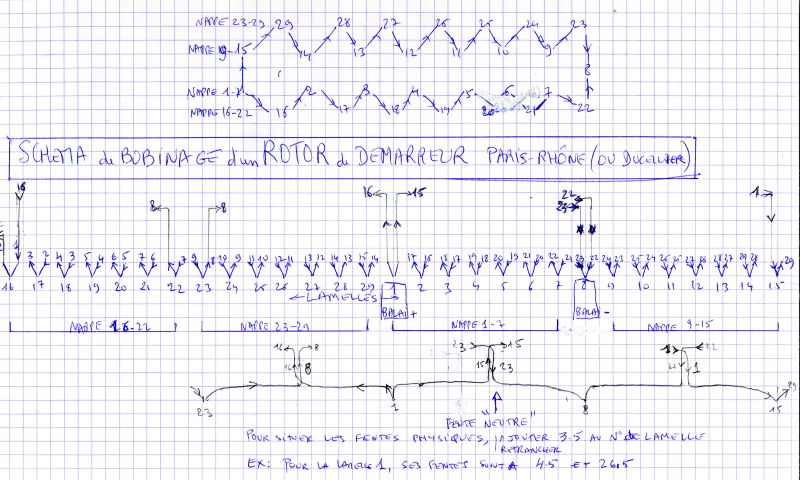

A défaut de grognard, j’ai étudié en détail le bobinage du rotor et propose la méthode ci dessous qui ne demande qu’un simple voltmètre standard, calibre 200 mV, courant continu.

On commence par vérifier l’isolation des spires par rapport à la masse, c’est à dire une lamelle du collecteur et la masse : elle doit être de plusieurs dizaines de millier d’ohm, ici 32 000 ohms. En cas de court-circuit, le rotor doit être remplacé.

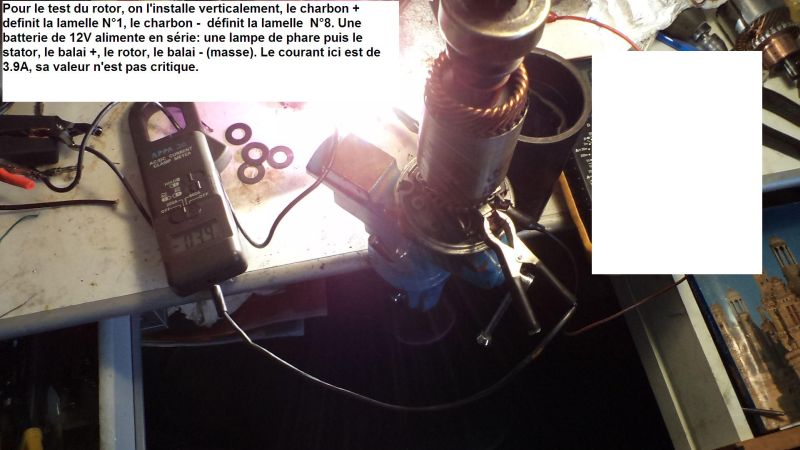

Ensuite on connecte une lampe de phare ( 50/55W soit environ 4 A sous 12 V)en série avec le stator ( D sur le schéma )

Par convention, la lamelle N°1 est celle sous le charbon + (connecté au stator) et la lamelle N°8 est celle sous le charbon à la masse.

Le courant traversant l’ensemble est d’environ 4 A.

On note la tension à l’entrée du stator, ici 78 mV.

La résistance de l’ensemble stator + rotor est donc 78mV / 4A = environ 20 milliohm soit 0.02 ohm.

La résistance du rotor est 46mV / 4A = environ 10 milliohm soit 0.01 ohm.

Ces chiffres montrent pourquoi il est illusoire de tester un démarreur à l’ohmmètre, sauf bien sur s’il est en circuit ouvert.

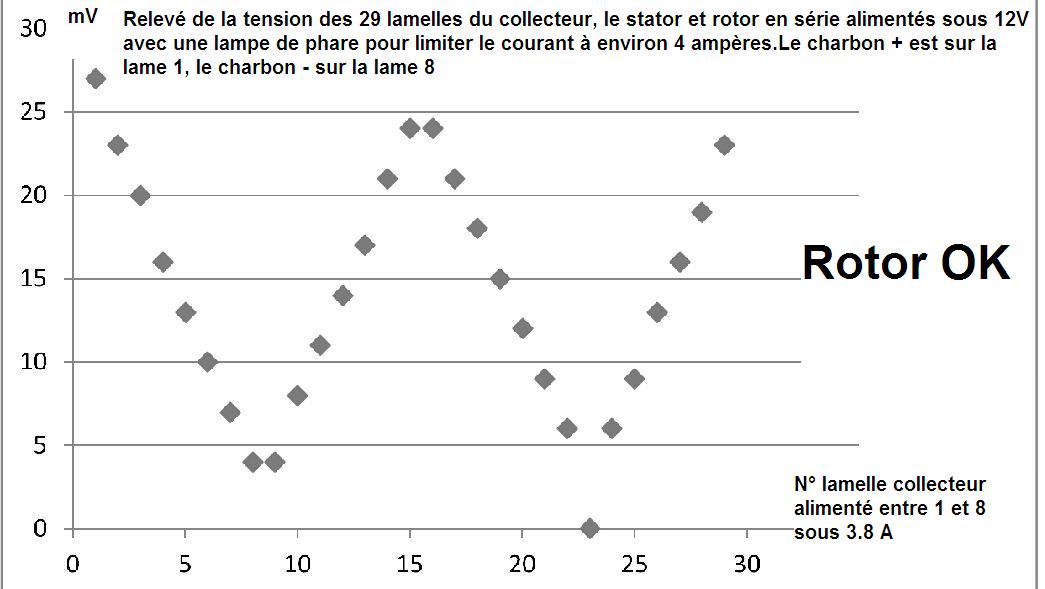

Voyons quelques valeurs de tensions :

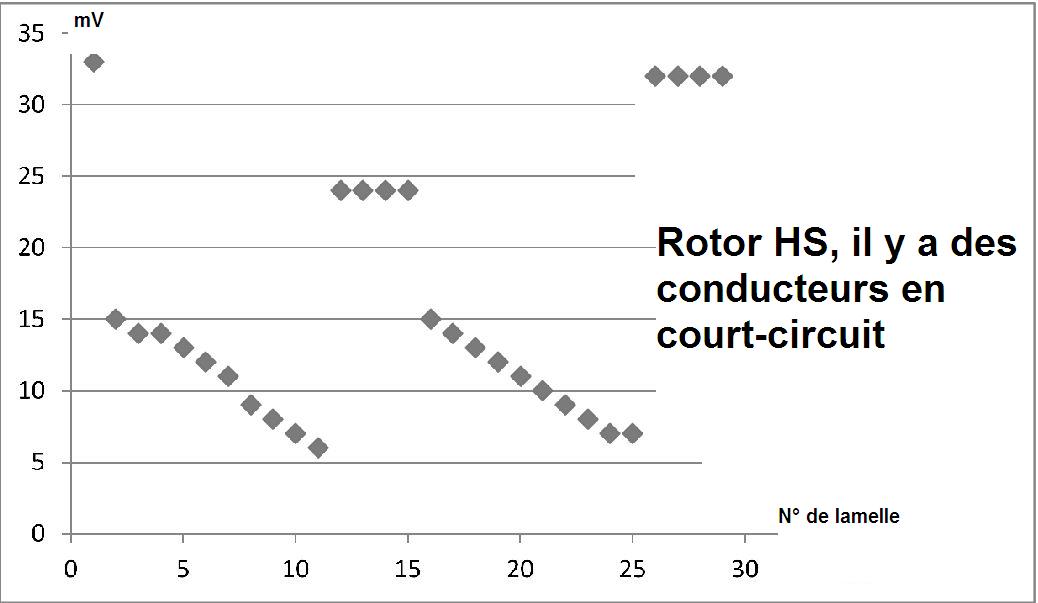

Le test proprement dit du stator peut alors commencer et il est simple et rapide puisqu’il suffit de déplacer la sonde + du voltmètre d’une lamelle à l’autre, dans le sens croissant:1, 2, ...8,9...15,16...28, 29, 1 en vérifiant le comportement PROGRESSIF suivant :

De 1 à 8 la tension doit DÉCROÎTRE de 46 mV à quelques mV.

De 8 à 15, la tension doit CROÎTRE à environ 40 mV.

De 15 à 22, la tension doit DÉCROÎTRE de 46 mV à quelques mV.

De 23 à 1, la tension doit CROÎTRE à environ 46 mV.

Il n’est pas indispensable de relever ces valeurs individuellement, seul le comportement global est important.

Noter que le test a été effectué non à 46m V mais à 26m V pour cette courbe. Ces valeurs peuvent varier, ce qui compte c’est la FORME de la courbe.

REMONTAGE

Toiler le collecteur et dégraisser la face portante des balais à l’essence.

Si les balais sont très usés, ce qui est rare, souder des balais neufs avec un fer à souder puissant de 300W.

Reposer le nez puis la fourchette et le solénoïde.

Ne pas oublier les rondelles, à l’intérieur et à l’extérieur ainsi que le graissage des paliers de l’axe.

ANNEXE

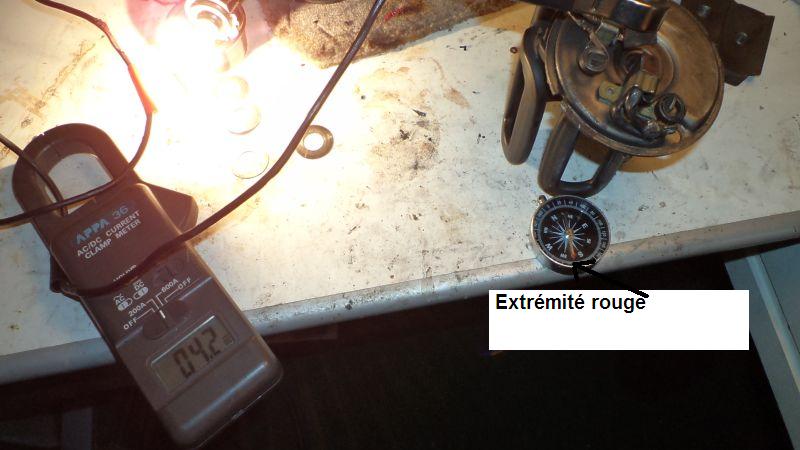

Ici la boussole a l’extrémité rouge de son aiguille qui pointe à l’opposé de la bobine.

Rappelons que le pôle Nord géographique est un pôle sud magnétique.

La pointe indicatrice d’une boussole (ici en rouge ) est donc un pôle nord magnétique.

Et comme il se doit, la boussole a l’extrémité rouge de son aiguille qui pointe cette fois vers la bobine.

Comment ça marche

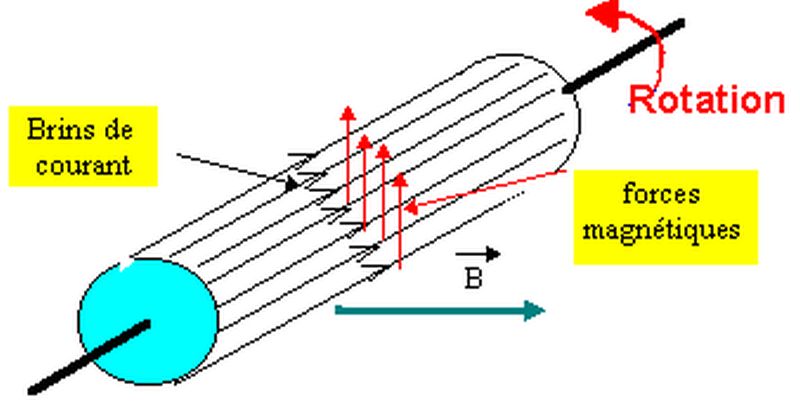

Le courant passant par les 4 bobines du stator crée 4 champs magnétiques alternés ( 2 bobines adjacentes sont bobinées en sens inverse l’une de l’autre ), disons un champ entrant pour les bobines 1 et 3 (à midi et 6 h), et un champ sortant pour les bobines 2 et 4 ( à 3 h et 9 h ).

Le courant entre dans le rotor via la lamelle sous le balai + par convention c’est la lamelle N° 1. Cette lamelle comme les 28 autres sont toutes reliée entre elles, on pourrait dire "tricotées" de façon à obtenir l’effet suivant :

aux lamelles 1 à 7 , correspondent 7 fentes adjacentes traversées par un courant de même orientation pour les deux conducteurs de la fente, disons allant du nez vers le collecteur.

Puis aux lamelles 9 à 15 correspondent 7 fentes adjacentes traversées par un courant de même orientation pour les deux conducteurs de la fente, allant cette fois du collecteur vers le nez .

Puis aux lamelles 16 à 22 correspondent 7 fentes adjacentes traversées par un courant de même orientation pour les deux conducteurs de la fente, allant du nez vers le collecteur.

Puis aux lamelles 23 à 29 correspondent 7 fentes adjacentes traversées par un courant de même orientation pour les deux conducteurs de la fente, allant du collecteur vers le nez .

Ceci fait donc un total de 4 nappes de 7 fentes, chaque nappe ayant un sens du courant inversé par rapport à la nappe adjacente

(il reste 29 - 4 x 7 = 1 fente dans laquelle le courant vient de 1 et va vers 8. Ces 2 courants de sens inverse se neutralisent, et cette fente ne participe pas à l’action motrice).

Ce schéma montre comment une force ( dite de Lorentz ou Laplace ) est générée quand un conducteur ( les brins de courant ) se déplace dans un champs magnétique B. La force est perpendiculaire à la fois au champ magnétique B et aux conducteurs. Elle est donc tangente au rotor et le fait tourner.

Pour relever le schéma du bobinage du rotor, il est quasi indispensable de construire une maquette à l’échelle 2.

Calcul des résistances du rotor

La résistivité du cuivre est 1.72 10**-8 ohm.m Les conducteurs du rotor ont une section de 4mm², et une spire mesure 20 cm (entre deux lamelles du collecteur).

Rspire = 0.2X1.72 10**-8/4X10**-6 = 0.86 mohmm, arrondi à 1 mohm = 0.001ohm.

Le rotor présente 14 spires en parallèles sur 15 spires soit l’équivalent de 7.3spires, soit 7.3mohm.

Traversé par un courant de 3.3A, la chute de tension calculée est donc de 3.3X7.3 = 24mV, étonnamment proche des 27mV mesurés...

Dépannage par choc

"Sur le fond, la panne de démarreur due aux charbons usés, est fréquente sur les voitures à fort kilométrage, au point qu’il existe une méthode connue des garagistes et dépanneurs pour se dépanner provisoirement.

Elle consiste à frapper le démarreur (alimenté) avec un marteau ou autre objet métallique qu’on a sous la main. On entend dire que cela « débloque le lanceur ». Voilà ce qui se passe en réalité : Les charbons se sont usés peu à peu. Lorsque l’un d’eux ne fait plus contact, c’est parce qu’il est à une distance infime du collecteur, puisque l’usure a été progressive.

Et cela se produit d’abord lorsqu’il se trouve que le faux rond du collecteur éloigne légèrement le collecteur de l’un des charbons. Un rien suffit alors pour avoir de nouveau le contact, avec ensuite un fonctionnement nominal puisque le faux rond ne désavantage un (un seul car l’autre est moins usé) des charbons que dans une seule position angulaire du rotor.

C’est pourquoi un choc ou simplement une variation de température suffit à rétablir le fonctionnement. Une voiture présentant pour la première fois ce symptôme ne le présente souvent plus quelques heures après.

Evidemment, si on ne change pas les charbons, le rétablissement du fonctionnement par choc ou variation de température sera de moins en moins probable, car le collecteur et les charbons continueront de s’user."Michel N.